کاربردها در صنایع لاستیک

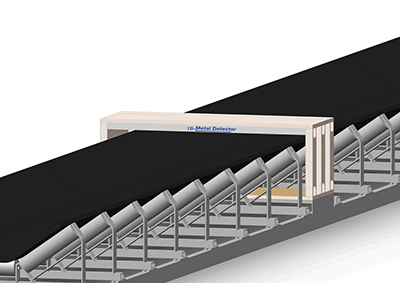

متال دتکتور در صنعت لاستیک و رابر

در صنایع تولید لاستیک و قطعات لاستیکی، وجود ناخالصی های فلزی باعث آسیب به ماشین آلات و توقف تولید می شود و می تواند بسیار پرهزینه باشد. دستگاه های متال دتکتور ( فلزیاب صنعتی) با تشخیص این آلودگی های فلزی از خسارات احتمالی جلوگیری می کنند. شرکت دانش بنیان بردهای هوشمند با تولید این دستگاه توانسته گام بزرگی در بهبود تولیدات صنایع لاستیک بردارد.

آیا استفاده از متال دتکتور در صنعت تایر، لاستیک و قطعات لاستیکی ضروری است؟

برای به حداقل رساندن هزینه ها در صنایع تایر و لاستیک، محافظت از ماشین آلات و استفاده از بالاترین ظرفیت خط تولید امری ضروری است. وجود ناخالصی های فلزی در مواد ورودی و یا در حین تولید از اصلی ترین عوامل خرابی ماشین آلات و توقف تولید محسوب می شوند. آلودگی های فلزی می توانند اکسترودرها را مسدود کنند و یا پشت کلندرها بمانند و سبب تغییر شکل و تو رفتگی در تایر ها و قطعات لاستیکی شوند. وجود ناخالصی های فلزی در محصولات این صنعت باعث بالا رفتن ریسک و به خطر افتادن ایمنی مصرف کننده می شود؛ لذا استفاده از فلزیاب های صنعتی جهت تشخیص آلودگی های فلزی و دستگاه های سپراتور برای حذف این ناخالصی ها از عوامل ضروری برای محافظت از دستگاه ها و تولید محصولات استاندارد به شمار می آید.

ناخالصی های فلزی در صنایع لاستیک چگونه ظاهر می شوند؟

ناخالصی های فلزی میتوانند از منابع مختلفی وارد خطوط تولید شده و باعث اختلال شوند:

– قطعات فلزی موجود در مواد اولیه و افزودنی

– فرسایش و پوسته پوسته شدن ماشین آلات، دستگاه ها و لوله ها

– موارد شخصی متعلق به اپراتورها از جمله سر خودکار، انگشتر و …

فلزیاب صنعتی را با مگنت اشتباه نگیرید!

مگنت ( آهنربای صنعتی) تنها قابلیت جذب فلزات مغناطیسی با ابعاد نسبتا بزرگ را دارد، اما متال دتکتور ( فلزیاب صنعتی) با بهره گیری از تکنولوژی های مدرن برای تشخیص انواع فلزات اعم از مغناطیسی و غیر مغناطیسی مانند آلومینیوم، فولاد، چدن و … مورد استفاده قرار می گیرد. همچنین این ناخالصی های فلزی حتی اگر قابل رویت نباشند، مثلا درون تایر تولید شده قرار گرفته باشند قابل تشخیص هستند. بنابراین با وجود متال دتکتور در صنعت لاستیک علاوه بر جلوگیری از صدمه به ماشین آلات، می توانیم از کیفیت محصول نهایی اطمینان داشته باشیم.

فلزیاب صنعتی در چه مراحلی از تولید تایر و لاستیک قرار می گیرد؟

- جهت بررسی مواد اولیه ورودی و افزودنی

جهت بررسی ورق های لاستیکی روی نوار نقاله قبل از ورود به اکسترودرها و کلندرها

جهت بررسی کیفیت محصول نهایی قبل از بسته بندی

توانایی های ما در ارائه انواع فلزیاب صنعتی

مکان سفارش و ساخت دستگاه فلزیاب صنعتی با اندازه دلخواه، متناسب با خط های تولید مختلف با بالاترین کیفیت.

از ویژگی های مهم این دستگاه میتوان به قابلیت تنظیم میزان حساسیت تشخیص، مقاومت در برابر لرزش های شدید، عدم نویز پذیری از محیط، سهولت نصب و کاربرد بدون نیاز به برش نوار نقاله، خروجی سیگنال های متفاوت در هنگام تشخیص و…. اشاره کرد.

کاربرد سیستم های پروفایل متر و ضخامت سنج در صنایع لاستیک

پروفایل متر و ضخامت سنج لیزری در صنایع

ضخامت سنج لیزری دستگاهی است که به صورت C Frameو عمود بر خط تولید قرار گرفته و به کمک اشعه لیزر با دقت میکرومتری ضخامت سطح مورد نظر را اندازه گیری می نماید. در این روش از دو سنسور جا به جایی سنج لیزری استفاده شده است که این دو سنسور در موقعیت ثابت نسبت به یکدیگر قرار میگیرند و ضخامت جسم مورد نظر را اندازه گیری میکنند. این دو سنسور با حرکت در عرض و اندازه گیری ضخامت همه ی نقاط به صورت آنلاین، برشی از سطح مقطع را بر روی نمایشگر نشان می دهند.

تفاوت دو سیستم پروفایل متر و ضخامت سنج

در قسمت های مختلف تولید تایر و لاستیک با لایه ها و ورق ها سر و کار داریم. در بخش هایی که این لایه ها فلت و صاف هستند مانند کلندر، تنها کنترل ضخامت لایه مدنظر است که سیستم ضخامت سنج لیزری به صورت آنلاین و آفلاین این کار را انجام می دهد. اما در قسمت هایی که این لایه ها شکل ظاهری خاصی دارند و در یک سطح مقطع ضخامت نقاط باهم متفاوت است از جمله اکسترودر، علاوه بر ضخامت، پروفایل لایه مهم بوده که سیستم پروفایل متر با بررسی ضخامت همه نقاط برشی از سطح مقطع را مورد بررسی قرار می دهد.

آیا استفاده از پروفایل متر در صنعت تایر، لاستیک و قطعات لاستیکی ضروری است؟

در صنعت لاستیک کنترل صخامت تمام نقاط با حساسیت بالا باعث تولید محصولی استاندارد و ایمن برای مصرف کننده خواهد شد. استفاده از تجهیز و سیستم ضخامت سنج آنلاین ضمن کنترل لحظه ای ضخامت لاستیک در طول تولید، به کاهش ضایعات ورق و به تبع آن کاهش هزینه های تولید و افزایش رضایتمندی مشتریان کمک مؤثری میکند. همچنین بکارگیری این روش باعث حذف اندازه گیری ضخامت با استفاده از روش تشعشعی شده است. مزیت این روش سرعت بالا، ایمنی و سلامت بیشتر محیط و پرسنل است.

مزایای سیستم های اندازه گیری لیزری در مقایسه با سیستم های تشعشعی و مکانیکی

سیستم های تشعشعی اندازه گیری علاوه بر تحمیل هزینه های بالای تعمیر و نگهداری، ایمنی پایینی دارند و با توجه به خطرات و مضرات استفاده از این سیستم ها، صنایع مختلف تا حد ممکن سعی در حذف سیستم های اندازه گیری تشعشعی دارند.

IB-ProfileMeter با استفاده از روش اندازهگیری لیزری علاوه بر حذف معایب روش تشعشعی از دقت، سرعت، ایمنی و طول عمر بیشتری نسبت به سایر سیستم ها از جمله Lvdt برخوردار است. همچنین به علت غیر تماسی بودن این سیستم، فرآیند اندازه گیری هیچگونه تاثیری بر ساختار مکانیکی جسم ندارد.

سیستم ضخامت سنج و پروفایل متر در چه مراحلی از تولید تایر و لاستیک قرار می گیرد؟

در پروسه تولید لاستیک در هربخشی که لایه تولید می شود نیاز به بررسی ضخامت و پروفایل دارد:

– خروجی اکسترودر

– کلندر ۴ رول

– گام کلندر

توانایی های ما در ارائه انواع ضخامت سنج لیزری و پروفایل متر

امکان سفارش و ساخت دستگاه پروفایل متر و ضخامت سنج آفلاین و آنلاین با اندازه دلخواه، متناسب با خط های تولید مختلف با بالاترین کیفیت.

از ویژگی های مهم این دستگاه میتوان به فرآیند اسکن پروفیل بدون تماس، دقت اندازه گیری در حد میکرومتر، کالیبراسیون دستگاه به صورت اتوماتیک و از طریق نرم افزار، امکان ارتباط با plc مرکزی از طریق پروتکل مناسب به منظور کنترل فرآیند تولید، امکان کنترل سیستم از طریق پنل کاربری در کنار دستگاه و اتاق کنترل، نرم افزار قدرتمند تحت وب با قابلیت ذخیره سازی اطلاعات و گزارش گیری اختصاصی و…. اشاره کرد.

به روز رسانی سیستم اتوماسیون کلندر در صنایع لاستیک

معرفی دستگاه کلندر صنعت لاستیک

کاربرد اصلی دستگاه کلندر صنعت لاستیک پرس کردن و چسباندن کامپاند به صورت ورقه های یک لایه و دو لایه روی فابریک (نخ) میباشد. در حین این پروسه دستگاه کلندر هوای موجود در مواد اولیه (کامپاندها) را خارج میکند تا ورقه های لاستیکی بدون هوا تولید شود. هرچه تعداد رول های دستگاه کلندر بیشتر باشد، ورقه های لاستیک تعداد دفعات بیشتری پرس شده در نتیجه کیفیت محصول افزایش مییابد و ضخامت ورقه های لاستیک یکنواخت خواهد بود.

یک کلندر در ساده ترین حالت خود شبیه به یک غلطک است؛ یعنی از دو رول تشکیل شده البته با این تفاوت که بسیار دقیق تر و ظریف تر از غلتک طراحی و ساخته شده است. امروزه عموما کلندر با بیش از دو رول ساخته شده و از نظر آرایش و یا نحوه قرارگیری رول ها در انواع گوناگونی تولید میشود.

جهت تولید پیوسته نوار یا ورق های نازک لاستیکی از دستگاه کلندرینگ استفاده می شود. فرایند تولید در روش کلندرینگ تقریبا مانند روش کار در روی سیستم های دو غلطکی می باشد با این تفاوت که در کلندرینگ به جای دو غلطک عموما از ۳ الی ۵ غلطک استفاده می شود.

فعالیت های انجام شده توسط شرکت بردهای هوشمند در مجتمع صنایع لاستیک بارز جهت بروزرسانی دستگاه کلندر ۴ رول

برای شروع پروژه بروزرسانی کلندر ۴ رول در ابتدای امر به بازدید از تابلوهای قدیمی پرداخته شد تا از این طریق آشنایی و دید کلی نسبت به تابلوها و نحوه جانمایی آنها حاصل گردد. سپس باید لیستی از انواع و مقدار تجهیزات و همچنین اقلام مصرفی مانند سیم و کابل و … تهیه و برای جمع آوری آن اقدامات لازم انجام می شد. پس از این مرحله به جانمایی تابلوهای جدید پرداخته شد؛ بدین صورت که مکان قطعات درون هر تابلو مشخص گردید. پس از تعیین جانمایی و با توجه به آن برای ساخت فریم و سینی تابلوها اقدام گشت.

با استفاده از آرشیو مجتمع صنایع لاستیک بارز باید به کاتالوگ های تجهیزات قدیمی دسترسی پیدا میکردیم تا مشخص کنیم که تجهیزات قدیمی (مانند پنجره آلارم ها) را چگونه باید در سیستم جدید معادل سازی کرد. پس از این مرحله نقشه قدیمی دستگاه مورد مطالعه و تحلیل قرار گرفت تا منطق کلی برنامه بدست آید و بازنویسی گردد. سپس نقشه الکتریکال کلندر ۴ رول در نرم افزار EPLAN رسم گردید. بر اساس این نقشه جدید مرحله مونتاژ تابلوها آغاز شد. سپس سیم کشی و وایرینگ چک و همچنین QC (کنترل کیفیت) تابلوها به انجام رسید.

پس از انجام مراحل فوق منطق برنامه تحلیل شده با استفاده از نرم افزار TIA Portal V۱۶ جهت دانلود برای کنترلر جدید سیستم یعنی PLC نوشته شد و همزمان گرافیک های مورد نیاز برای نمایش در Touch Panel ها نیز مورد طراحی قرار گرفتند. با اتمام تقریبی برنامه نویسی، تابلوها نیز در محل پروژه نصب گردیدند و پس از آن کابل کشی ارتباطی بین سلول های تابلوی اصلی آغاز شد. سپس دستگاه برای آغاز تعمیرات به حالت توقف در آمد و سیستم قبلی شامل تمامی تابلوها، کابل ها و سیم کشی های قدیمی جمع آوری گردید. پس از آن تابلوهای اپراتوری خط در محل های مربوطه نصب شدند. سپس سیم کشی سنسورها و عملگرها به تابلوهای اپراتوری انجام شد و بعد از آن موتورهای ac و DC به داخل اتاق برق سیم کشی شدند.

پس از انجام موارد فوق درستی عملکرد ورودی ها و خروجی ها بر اساس نقشه جدید مورد بررسی قرار گرفت و اصطلاحا I/O Check انجام شد. پس از اطمینان از صحت ورودی و خروجی ها ارتباط شبکه بین CPU و ماژول های گسترش شبکه (ET۲۰۰M) برقرار و برنامه نوشته شده بر روی PLC دانلود شد. بعد از دانلود برنامه میبایست هر قسمت از دستگاه به طور جداگانه راه اندازی و کالیبره شده و منطق برنامه آن مجددا مورد بررسی قرار گیرد. در این مرحله عیوبی در سخت افزار و نرم افزار مشاهده شدکه همگی برطرف گردیدند و دستگاه به نحوی راه اندازی گردید که تولید از سر گرفته شود اما هنوز برخی از قسمت های دستگاه اتوماتیک نبودند و میبایست به صورت دستی کنترل شوند. با راه اندازی خط تولید عیوب دیگری نیز وجود داشت که حین تولید خود را نشان دادند و آنها نیز مرتفع شدند. پس از آن اپراتورها مورد آموزش قرار گرفتند تا با یادگیری نحوه کار با تابلوهای اپراتوری جدید بتوانند تولید را از سر گیرند. همزمان با این کار با پیشنهاد اپراتورها و برای راحتی بیشتر آنان تغییراتی در نحوه کار با تابلوهای اپراتوری نیز ایجاد شد. پس از آن حالت اتوماتیک برخی از قسمت های دستگاه مانند Wind Up، Centering، Expander و Edge Guider به منطق برنامه اضافه شد و همچنین صفحه کالیبراسون بخش های اتوماتیک نیز در Touch Panel ها قرار گرفت. در آخر نیز نیروهای تعمیرات و پشتیبانی مورد آموزش قرار گرفتند تا علاوه بر آشنایی با نقشه و تابلوهای جدید، بتوانند با استفاده از نرم افزار TIA Portal V۱۶ در صورت بروز مشکل و استپ شدن دستگاه، مشکل پیش آمده را شناسایی و پس از رفع آن برای استارت مجدد و شروع تولید اقدام کنند.

بیان تغییرات، تفاوت ها و مزایای ایجاد شده نسبت به سیستم پیشین

سیستم پیشین دستگاه کلندر ۴ رول به وسیله رله و کنتاکتور کنترل میشد و عمل میکرد. بزرگترین تغییر ایجاد شده و در واقع هدف از اجرای پروژه بروزرسانی کلندر ۴ رول تعویض سیستم فرمان رله و کنتاکتور با PLC (کنترل کننده منطقی برنامه پذیر) میباشد. مزایای استفاده از PLC نسبت به سیستم فرمان رله و کنتاکتور عبارت است از:

۱- سیم کشی کمتر

سیستم PLC نسبت به مدار فرمان رله کنتاکتوری سیم کشی کمتری نیاز دارد زیرا منطق کنترل به صورت نرم افزاری پیاده سازی میشود در حالی که در سیستمهای رله کنتاکتوری منطق کنترل توسط سیم کشی و با اتصال المان های سخت افزاری ساخته میشود. به عنوان مثال اگر نیاز باشد که سیستمی با فشار دادن یک شستی روشن و با فشار دادن مجدد همان شستی خاموش شود، پیاده سازی این منطق با سیم کشی کار بسیار پیچیده ای است در حالی که با برنامه نویسی به سهولت انجام می شود.

۲- استفاده از تجهیزات کمتر

برخی المان های سخت افزاری سیستم قدیمی ماند تایمرها و کانترها و رله های کمکی در سیستم PLC حذف شده و توسط نرم افزار پیاده سازی میگردند.

۳- فضای کمتر

به دلیل کاهش کابل کشی و کاهش تعداد عناصر، تابلوی PLC حجم و فضای بسیار کمتری نسبت به تابلوهای فرمان رله کنتاکتوری اشغال میکند .

۴- عیب یابی ساده تر

عیب یابی سیستم PLC بسیار ساده تر از عیب یابی سیستم های رله کنتاکتوری است. در سیستم قدیمی نقشه های زیادی برای مدار فرمان وجود دارند که برای یافتن عیب بعضا بایستی مسیر سیم کشی ها را براساس این مدارک جستجو و بررسی کرد؛ ولی در استفاده از PLC نقشه ها بسیار ساده تر هستند؛ به عبارت دیگر نقشه خاص و پیچیده ای وجود ندارد.

۵- عدم نیاز به سرویس و نگهداری

نگهداری سیستم PLC کم هزینه تر از سیستم های قدیمی است. عناصر سخت افزاری مانند رله و کنتاکتور نیاز به سرویس و مراقبت دارند و بعد از کارکرد مشخصی بایستی تعویض شوند؛ در حالی که اجزای PLC نیازمند اینگونه سرویس ها و تعویض نیستند.

۶- سهولت توسعه سیستم

توسعه سیستم مبتنی بر PLC بسیار ساده تر از توسعه سیستم رله کنتاکتوری است؛ زیرا در سیستم قدیمی ممکن است تغییر یا توسعه سیستم نیازمند کابل کشی ها و انجام سیم کشی جدید باشد؛ درحالی که در PLC تغییر و حذف واضافه در برنامه بدون دستکاری سیم کشی بیرونی یا با تغییرات مختصر در سیم کشی انجام می گردد.

۷- طراحی ساده تر

در فاز طراحی سیستم های قدیمی کار بیشتری نیاز دارند و مستندات و نقشه های بیشتری بایستی برای آنها تهیه کرد؛ ولی در سیستم PLC کار ساده تر است.

۸- امکان اجرای محاسبات پیچیده

انجام محاسبات پیچیده ریاضی در سیستم های قدیمی امکان پذیر نیست ولی در PLC به سادگی قابل اجراست.

۹- تاخیر کمتر

درسیستم های قدیمی وقتی از رله ها و کنتاکتور ها برای پیاده سازی منطق کنترل استفاده میشود، اعمال فرمان به سیستم با تاخیر همراه خواهد بود. در واقع المان های الکترومکانیکی واسط منجر به تاخیر میشوند. بایستی توجه داشت که این تاخیر در PLC وجود ندارد. البته اگر در سیستم قدیمی المان های تاخیر دهنده بین مسیر نباشد، پاسخ سیستم قدیمی سریع تر از PLC خواهد بود؛ به عنوان مثال اگر قرار باشد با فشردن یک شستی کنتاکتوری برق دار شود در سیستم قدیمی فورا این اتفاق می افتد ولی در PLC چون بایستی وضعیت شستی خوانده شود و پس از اجرای برنامه فرمان ارسال گردد با تاخیر کوتاهی به اندازه زمان اجرای برنامه رو به رو خواهیم شد. اگر حجم برنامه زیاد باشد این تاخیر بیشتر خواهد بود ولی به طور معمول کمتر از ۱۰۰ میلی ثانیه است. البته باید توجه نمود که درسیستم قدیمی معمولا فرمان از یک شستی به یک مصرف کننده داده نمیشود و المان های واسط زیادی در این بین استفاده می گردد؛ از این رو در این سیستم ها میزان تاخیر نسبت به PLC بیشتر خواهد بود.